پیچ ، مهره ، پوشش دهی

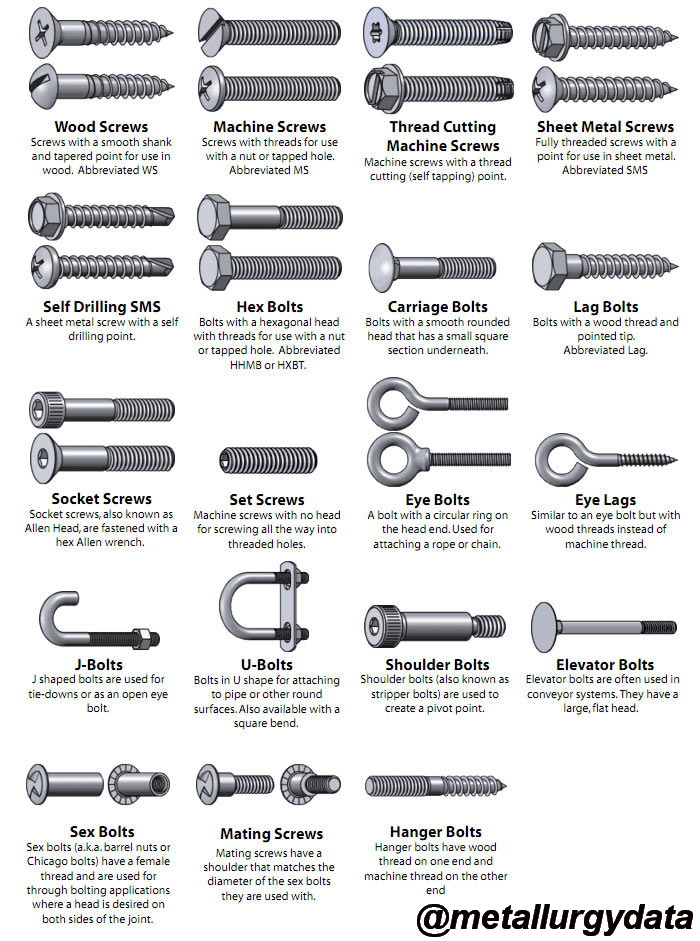

پیچ استوانه ای است که شیارهای مارپیچ آن را احاطه کرده است. طراحی شیار پیچها برای بریدن مواد نرمتر و سختتر متفاوت است، شیارها اغلب به صورت مثلث، مربع، ذوزنقه و نیم دایره روی سطح جانبی بدنه ایجاد میشود.

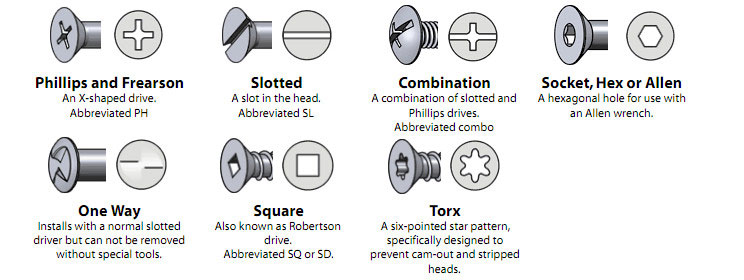

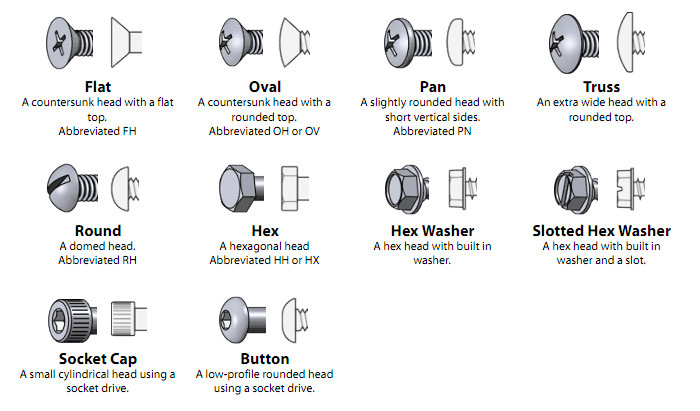

پیچها را از نظر قطر، طول، نوع کله و نوع دنده و گام به چند دسته تقسیم میکنند. پیچ بسته به موارد استفاده جنس و مقاومتهای متفاوتی میتواند داشته باشد. معمولا جنس پیچها فلزی هستند. کاربرد اصلی پیچها در صنعت، وصل کردن دو یا چند قطعه مختلف به یکدیگر است.

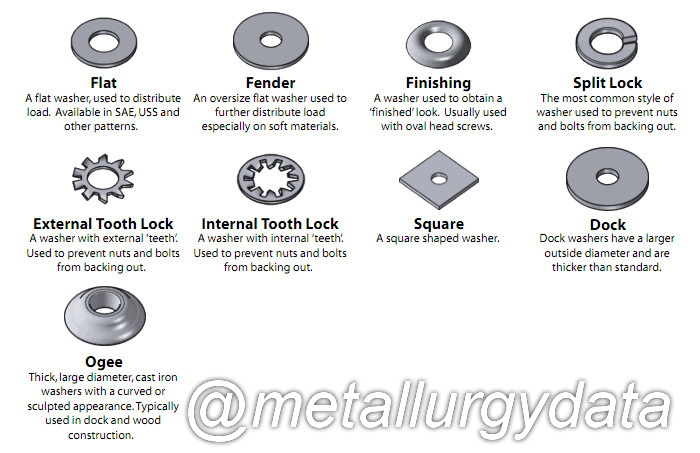

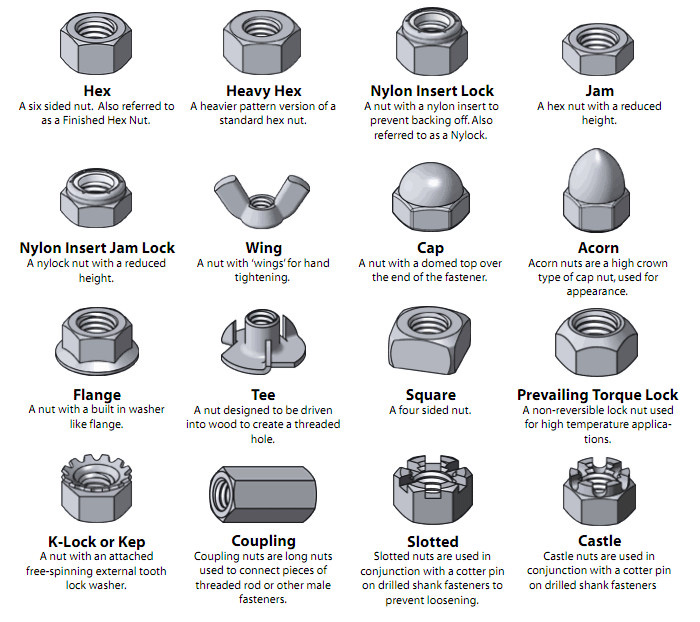

پیچها معمولا راستگرد هستند، یعنی برای محکم کردن یا بستن آن باید با استفاده از پیچگوشتی آن را به سمت چپ گرداند. بعضی از پیچها برای ثابت شدن نیاز به مهره دارند یا قطعهای که مانند مهره باشد و بتواند کار مهره را انجام دهد. واشر حلقهای است از جنس فلز و یا گاه لاستیک. واشرها معمولا جهت توزیع بار پیچ و مهرهها استفاده میشوند.

انواع پوشش سطح پیچ - جنس پیچ

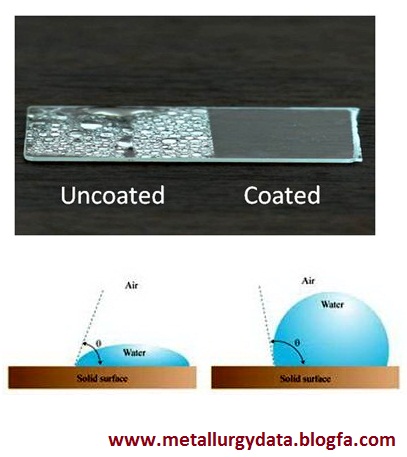

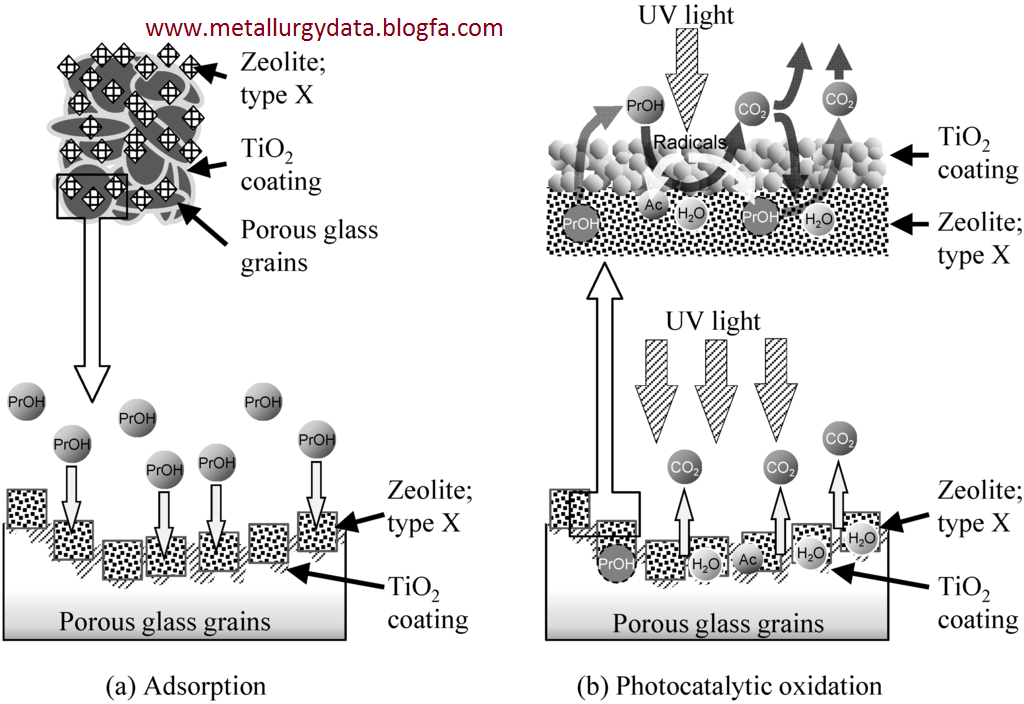

پیچ ها با توجه به شرایط محیطی و نوع مصرفی که دارند با پوشش های مختلف تولید می شوند که پروسه پایانی نام دارد. این پروسه موجب می شود یک پیچ مشخص با پوشش های مختلف راندمان کاری مختلفی در شرایط مختلف داشته باشد. همچنین قیمت پیچ نیز با تغییر این پوشش ها تغییر می کند.

پیچ مهره با پوشش زینکدر این نوع پیچ از استیل با درصد کربن پایین برای اهداف خواص استفاده شده. این پیچ قیمت نسبتا پایینی دارد و به سبب استفاده از زینک روی سطح خارجی مقاومت قابل قبولی در برابر عوامل خورنده دارد. برای مصرف در محیط های بسته و محیط های باز خشک توصیه می شود رنگ سطح پیچ معمولا نقره ای مایل به آبی و گاهی زرد است که رنگ نهایی با توجه به پروسه تولید پیچ حاصل می شود |  |

پیچ خشکهاین پیچ از فولاد سخت تولید شده که سطح بیرونی آن بصورت اکسید و سیاه رنگ است که گاها روغن اندود شده. سطح خارجی آن در برابر رطوبت و عوامل خورنده مقامت چندانی ندارد و استفاده از آن در مناطق مرطوب جغرافیایی توصیه نمی شود |  |

پیچ و مهره گالوانیزه گرماین پیچ روی سطح خود لایه ضخیمتری از زینک راداردکه مقاومت ویژه ای در برابر عوامل خورنده از خود نشان می دهد و انتخاب مناسبی برای استفاده در مناطق باز است. به سبب پوشش ضخیمی که دارد مهر های گالوانیزه و واشر های گالوانیزه روی آن بسته می شوند. سطح بیرونی این نوع پیچ معمولا خاکستری مات است |  |

پیچ و مهره استنلس استیلپیچ های استینلس استیل مقاومت بسیار بالایی در برابر عوامل خورنده دارند و از این رو انتخاب مناسبی برای کار در محیط باز و استفاده در صنایع دریایی دارند. در عین حال باید در نظر داشت قیمت این پیچ نسبت به پیچ های پوشش زینک بالاتر است |  |

پیچ پوشش کروم و نیکلظاهر این نوع پیچ بسیار براق و چشم نواز است و از این نظر در مواقعی که جلوه پیچ مطرح است این پیچ کاربرد گسترده ای دارد. از نظر مقاومت در برابر عوامل خورنده این پیچ در سطح متوسط و مطلوبی قرار دارد |  |

پیچ و مهره با پوشش برنزبرنز ترکیبی از مس با مقاومت در برابر خوردگی بالا می باشد و از نظر قیمت نیز این پیچ ها از پیچ استیل گران قیمت تر هستند. رنگ آنها با توجه به نوع ترکیب مس و پروسه عمل آوردن بسیار متغییر بوده و جنبه ظاهری این پیچ بسیار اهمیت دارد. |  |

- ادامه مطلب

تاریخ: شنبه , 20 شهریور 1395 (00:17)

- گزارش تخلف مطلب